Le SCADA aide les organisations industrielles à maintenir leur efficacité, à communiquer les problèmes du système pour réduire les temps d’arrêt, et à traiter les données pour prendre des décisions plus intelligentes.

De nombreux sites industriels, sites distants et ateliers de fabrication avaient l’habitude de compter sur le personnel pour surveiller et contrôler manuellement les équipements électriques à l’aide de cadrans analogiques et de boutons-poussoirs.

Depuis que les sites distants et les ateliers industriels ont commencé à s’étendre, ils avaient besoin de meilleures solutions pour contrôler leurs équipements électriques sur de longues distances. Certaines organisations ont commencé à utiliser des minuteries et des relais pour offrir un meilleur niveau de contrôle de supervision.

Bien que les temporisateurs et les relais résolvent des problèmes importants, ils offrent des fonctionnalités d’automatisation limitées. Là encore, les minuteries et les relais étaient difficiles à configurer. Les panneaux de contrôle et la recherche de défauts prenaient plus de place. D’autres problèmes ont donc commencé à se poser.

Une technologie – “SCADA” – a été introduite pour résoudre ce type de problèmes.

L’apparition des automates programmables et des microprocesseurs au début du SCADA a permis aux organisations de surveiller et de contrôler les processus automatisés plus qu’auparavant.

Dans cet article, je vous parlerai du SCADA, de ses utilisations, de ses caractéristiques, de ses composants, de ses types et de bien d’autres choses encore.

C’est parti !

Qu’est-ce que le SCADA ?

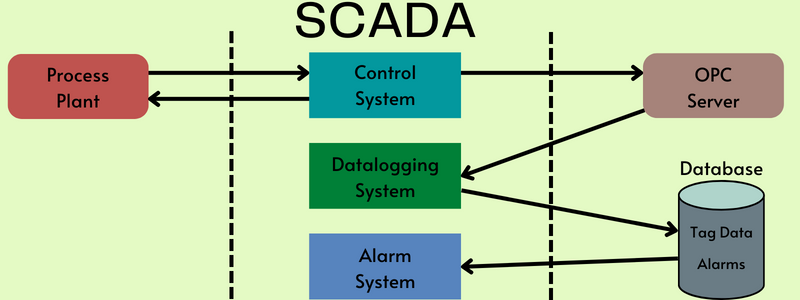

Le système SCADA (Supervisory Control and Data Acquisition) est un type d’application qui permet aux entreprises de contrôler leurs processus industriels, par exemple en recueillant des données en temps réel à partir de sites distants afin de contrôler l’état des équipements. Il offre de nombreux outils nécessaires pour prendre des décisions fondées sur des données en temps réel.

Le SCADA a permis de résoudre de nombreux problèmes de surveillance et de contrôle industriels depuis les années 1970.

À la fin des années 90 et au début des années 2000, le SCADA a adopté un changement en s’emparant d’une architecture de système ouverte ainsi que de protocoles de communication qui ne sont pas spécifiques à un fournisseur. Cette évolution s’est appuyée sur des technologies de communication telles qu’Ethernet, qui ont permis aux systèmes de communiquer avec d’autres fournisseurs, levant ainsi les limites des anciens systèmes SCADA.

Les systèmes SCADA modernes permettent aux sites industriels d’accéder à des données en temps réel depuis n’importe quel endroit du monde. Cet accès permet aux entreprises, aux particuliers et aux gouvernements de prendre de meilleures décisions sur la manière d’améliorer leurs processus. Il sera impossible de collecter suffisamment de données sans logiciel SCADA.

En outre, les logiciels modernes de conception de SCADA sont dotés de capacités de développement rapide d’applications (RAD). Cela permet aux utilisateurs de concevoir facilement des applications, même s’ils n’ont aucune connaissance en matière de développement de logiciels.

L’introduction de pratiques et de normes informatiques modernes, telles que les applications web et SQL dans les logiciels SCADA, a amélioré la sécurité, la fiabilité, la productivité et l’efficacité des systèmes SCADA.

Le grand avantage de l’utilisation de bases de données SQL est qu’elle facilite le processus d’intégration dans les systèmes ERP et MES, ce qui permet aux données de circuler dans l’ensemble de l’organisation de manière transparente.

Le SCADA est donc un système composé d’éléments matériels et logiciels qui permet aux organisations industrielles de

- De contrôler les processus industriels à distance ou localement

- Surveiller, collecter et traiter les données en temps réel

- D’interagir directement avec des dispositifs tels que des pompes, des vannes, des capteurs, des moteurs, etc., par l’intermédiaire d’une interface homme-machine (logiciel HMI)

- Enregistrer tous les événements dans un fichier journal

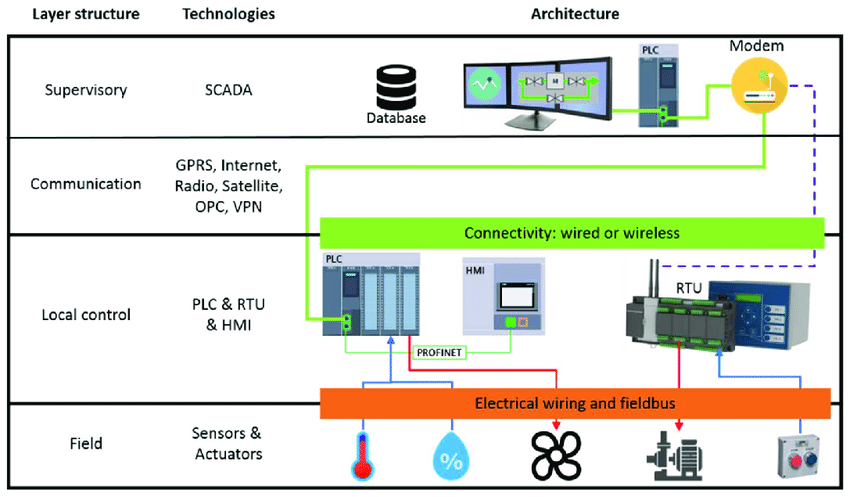

Les bases de son architecture commencent avec les unités terminales distantes (RTU) et les contrôleurs logiques programmables (PLC). Ces deux éléments sont les micro-ordinateurs qui communiquent avec un large éventail d’objets, tels que les capteurs, les dispositifs finaux, les IHM et les machines d’usine. Les RTU et les PLC acheminent les données des objets vers les ordinateurs à l’aide du logiciel SCADA.

Cependant, le logiciel SCADA traite, affiche et distribue les données, aidant ainsi les employés et les opérateurs à analyser les informations et à prendre des décisions importantes.

Par exemple, le système SCADA s’adresse rapidement à un opérateur au sujet d’un lot de produits présentant des erreurs. L’opérateur interrompt l’opération, visualise les données du système via l’IHM et détermine la cause du problème. L’opérateur examine ensuite les informations et découvre que la “machine 4” ne fonctionne pas.

De cette manière, le système SCADA aide l’opérateur à identifier le problème, à le résoudre à temps et à éviter toute perte supplémentaire.

Composants d’un système SCADA

Les systèmes SCADA comportent divers composants déployés sur le terrain pour recueillir des données en temps réel. Ces composants permettent de collecter des données et d’améliorer l’automatisation industrielle.

Examinons chaque composant en détail.

#1. Capteurs et actionneurs

Un capteur est un dispositif ou un système qui détecte les fonctions d’entrée des processus industriels. Un actionneur est un dispositif qui contrôle le mécanisme des processus industriels. Les capteurs fonctionnent comme un compteur ou une jauge qui affiche l’état de la machine.

Un actionneur agit comme un cadran, une commande ou un interrupteur qui peut être utilisé pour contrôler l’appareil. Les deux sont surveillés et contrôlés par des contrôleurs de terrain SCADA.

#2. Contrôleurs de terrain SCADA

Les contrôleurs de terrain sont en interface directe avec les actionneurs et les capteurs. Il existe deux catégories de contrôleurs de terrain :

- Lesunités de télémétrie à distance (RTU) s’interfacent avec les capteurs pour collecter les données de télémétrie et les transmettre à un système primaire pour l’action suivante.

- Lescontrôleurs logiques programmables (PLC) sont en interface avec les actionneurs pour maintenir et contrôler les processus industriels sur la base de la télémétrie actuelle collectée par les RTU.

#3. Ordinateurs de supervision SCADA

Les ordinateurs de supervision contrôlent tous les processus liés au SCADA. Ils sont utilisés pour collecter des données à partir de dispositifs de terrain et pour envoyer des commandes à ces dispositifs afin de contrôler les processus industriels.

#4. Logiciel IHM

Ce logiciel fournit un système qui confirme et présente les données provenant des dispositifs de terrain du SCADA. Il permet également aux opérateurs de comprendre et de modifier l’état des processus contrôlés par le SCADA.

#5. Infrastructure de communication

L’infrastructure de communication permet aux systèmes de supervision SCADA de communiquer avec les contrôleurs et les dispositifs de terrain. Elle permet également aux systèmes SCADA de recueillir des données à partir des dispositifs de terrain et de contrôler ces dispositifs.

Caractéristiques des systèmes SCADA

Les systèmes SCADA comportent des caractéristiques spéciales pour des applications ou des secteurs spécifiques, et la plupart des systèmes prennent en charge les caractéristiques suivantes :

- Acquisition de données : Les systèmes SCADA reposent sur des capteurs qui collectent des données et les transmettent à des contrôleurs de terrain. En retour, les contrôleurs de terrain transmettent les données aux ordinateurs SCADA.

- Contrôle à distance : Il est réalisé par le contrôle des actionneurs de terrain, qui est basé sur les données recueillies par les capteurs de terrain.

- Communication de données en réseau : Elle permet toutes les fonctions du SCADA. Les données recueillies par les capteurs sont transmises aux contrôleurs de terrain SCADA, qui communiquent ensuite avec les ordinateurs de supervision SCADA. La commande à distance est transmise aux actionneurs à partir des ordinateurs de supervision.

- Présentation des données : Elle est assurée par des IHM qui représentent les données actuelles et historiques dont les opérateurs ont besoin pour faire fonctionner le système SCADA.

- Alarme : Elle avertit les opérateurs des conditions importantes dans le système SCADA. Elle peut être configurée facilement pour avertir les opérateurs lorsque les processus sont bloqués, que certains systèmes sont défaillants ou que d’autres aspects doivent être arrêtés, démarrés ou ajustés.

- Données en temps réel et données historiques : Ces deux types de données sont des éléments essentiels du système SCADA. Elles permettent aux utilisateurs de suivre les performances du scénario actuel par rapport aux tendances historiques.

- Rapports : Il s’agit de rapports sur les performances du processus, l’état du système et des rapports personnalisés pour des utilisations spécifiques.

Fonctionnement du SCADA

Les systèmes SCADA remplissent certaines fonctions, notamment l’acquisition de données, la communication de données, la présentation d’informations/données et la surveillance/contrôle. Ces fonctions sont assurées par les composants du SCADA, tels que les capteurs, les RTU, les contrôleurs, un réseau de communication, etc.

Les capteurs sont utilisés pour collecter les données essentielles, et les RTU sont utilisés pour envoyer ces données au contrôleur afin d’afficher l’état du système. En fonction de l’état, l’utilisateur donne l’ordre aux autres composants d’exécuter leur fonction. Un réseau de communication assure cette fonction.

Nous examinerons ici chaque fonction afin de comprendre le principe de fonctionnement des systèmes SCADA.

Acquisitions de données

Un système SCADA en temps réel se compose de nombreux capteurs et composants qui recueillent des informations et envoient les données pour un traitement ultérieur.

Par exemple, certains capteurs mesurent le débit d’eau d’un réservoir au réservoir d’eau, et d’autres capteurs mesurent la pression lorsque l’eau est libérée du réservoir. Les capteurs acquièrent différents types de données afin de déterminer si tous les processus se déroulent correctement.

Communication des données

Les systèmes SCADA utilisent un réseau câblé pour collecter et transférer des données entre les utilisateurs et les dispositifs. Les applications SCADA en temps réel utilisent des composants et des capteurs qui sont contrôlés à distance. Elles utilisent également les communications Internet. Les relais et les capteurs n’étant pas en mesure de communiquer, les RTU sont utilisés pour communiquer les interfaces réseau et les capteurs.

Présentation des données

Les réseaux normaux sont constitués d’indicateurs visibles pour le contrôle. Dans les applications SCADA en temps réel, il y a beaucoup d’alarmes et de capteurs qui sont impossibles à gérer en même temps. Le système SCADA utilise l’IHM pour présenter toutes les données recueillies par les différents capteurs.

Surveillance et contrôle

Le système SCADA utilise divers interrupteurs pour faire fonctionner les appareils et affiche l’état de la zone contrôlée. Ces interrupteurs permettent d’allumer ou d’éteindre n’importe quelle pièce à partir de la station. L’application SCADA est mise en œuvre pour fonctionner automatiquement sans aucune intervention humaine. Ce n’est que dans les situations critiques qu’elle sera gérée par un être humain.

Types de SCADA

Les systèmes SCADA sont classés en quatre catégories, à savoir les systèmes SCADA monolithiques, les systèmes SCADA distribués, les systèmes SCADA en réseau et les systèmes SCADA IoT.

#1. Systèmes SCADA monolithiques

Les systèmes SCADA précoces ou de première génération sont connus sous le nom de systèmes SCADA monolithiques. Dans ce cas, des mini-ordinateurs sont utilisés. Le développement de systèmes SCADA monolithiques peut se faire lorsqu’un service de réseau commun n’est pas disponible. La conception de ce système est comme un système indépendant, ce qui signifie que la conception d’un système n’a pas besoin d’être liée à un autre système.

Les données peuvent être collectées à partir des RTU en utilisant un ordinateur central de secours. La fonction essentielle des systèmes de première génération se limite à signaler les processus et à surveiller les capteurs.

#2. Systèmes SCADA distribués

Les systèmes SCADA distribués sont également appelés systèmes de deuxième génération. Les fonctions de contrôle sont réparties entre plusieurs systèmes par le biais d’un réseau local. Les opérations de contrôle sont effectuées par le traitement des commandes et le partage des données en temps réel.

Dans ce système, le coût et la taille de chaque station sont réduits, mais il n’existe pas de protocoles de réseau cohérents.

#3. Systèmes SCADA en réseau

Les systèmes SCADA en réseau sont connus sous le nom de systèmes de troisième génération. Le réseau de communication des systèmes SCADA actuels fonctionne via un système WAN par l’intermédiaire de téléphones ou de lignes de données.

La transmission des données entre les nœuds s’effectue à l’aide de fibres optiques ou de connexions Ethernet. Ce système utilise un automate programmable pour ajuster, surveiller et contrôler les opérations de signalisation en cas de nécessité.

#4. Systèmes SCADA IoT

Les systèmes SCADAIoT sont connus comme des systèmes de quatrième génération. Ici, le coût d’infrastructure du système est minimisé en mettant en œuvre l’IoT via le cloud computing. L’intégration et la maintenance de ces systèmes sont plus faciles que les autres.

Dans un système en temps réel, l’état des composants ou des appareils peut être signalé facilement grâce au cloud computing.

Avantages du SCADA

Les avantages des systèmes SCADA sont les suivants :

- Évolutivité : Les systèmes SCADA modernes sont évolutifs pour plusieurs raisons, telles qu’une meilleure disponibilité des logiciels et du matériel pris en charge, l’utilisation de l’informatique en nuage pour répondre à la demande de charge de travail, etc.

- Interopérabilité : Les systèmes SCADA modernes ne s’appuient pas sur des logiciels et du matériel propriétaires, ce qui permet d’éviter toute dépendance à l’égard d’un fournisseur.

- Communications : Le SCADA prend en charge des protocoles de communication modernes qui permettent une plus grande accessibilité aux commandes et aux données du SCADA.

- Support : Les systèmes SCADA modernes sont bien supportés par les fournisseurs. L’utilisation de normes de réseau ouvertes, de plates-formes de développement de logiciels modernes et de matériel commercial prêt à l’emploi rend également les fournisseurs tiers plus accessibles.

Limites du SCADA

Les limites d’un système SCADA sont les suivantes :

- Il comporte des unités matérielles complexes et des modules dépendants.

- Il nécessite des programmeurs, des opérateurs qualifiés et des analystes pour la maintenance.

- Le coût d’installation est élevé.

- Beaucoup pensent que le SCADA peut contribuer à augmenter le taux de chômage.

Cas d’utilisation du SCADA

Le SCADA est utilisé dans de nombreux sites industriels pour faciliter la gestion et l’automatisation des processus industriels et de leurs objectifs, car ces processus sont devenus complexes et difficiles à contrôler et à surveiller par l’homme.

Le SCADA est utile pour les processus qui peuvent être contrôlés et surveillés à distance, en particulier lorsqu’il est possible de réduire les déchets et d’améliorer l’efficacité.

Les exemples industriels courants d’automatisation SCADA sont les suivants :

- Opérations de raffinage du pétrole et du gaz

- Production et distribution d’électricité

- Fabrication de produits chimiques

- Infrastructure de télécommunications

- Fabrication et processus connexes

- Infrastructures de transport et d’expédition

- Infrastructures de services publics, telles que le contrôle de l’eau et des déchets

- Traitement des aliments et des boissons

Grâce à la technologie SCADA, ces processus peuvent être suivis de près et contrôlés correctement afin d’améliorer les performances au fil du temps. Des systèmes efficaces permettent de réaliser d’importantes économies d’argent et de temps.

Le monde moderne utilise des systèmes SCADA d’une manière ou d’une autre. En voici quelques exemples : maintenance des systèmes de réfrigération, sécurité de la production dans une raffinerie, respect des normes de qualité dans une station d’épuration, suivi de la consommation d’énergie à votre domicile, etc.

Comment mettre en œuvre une solution SCADA

Vous devez tenir compte de ces étapes importantes lors de la mise en œuvre d’un système SCADA :

- Définissez clairement ce que vous voulez surveiller et comprenez-le

- Déterminez le type de données que vous souhaitez collecter et comment

- Ajoutez des passerelles pour relier les points de collecte de données récents

- Créez des points de collecte de données si nécessaire

- Centralisez les données vers l’emplacement de surveillance que vous souhaitez

- Cartographier les données dans l’application SCADA de votre choix

- Ajoutez des visualisations des contrôles et des processus de données

- Définissez des règles et des automatismes

Une fois que vous avez terminé, le logiciel SCADA s’occupe du reste. Il vous aide à interagir avec l’installation, à alerter les problèmes, à informer la maintenance prédictive et à offrir un contrôle sur l’équipement.

Conclusion

SCADA offre un moyen efficace de contrôler et de gérer les processus industriels et les données, de détecter les problèmes du système et de les communiquer pour qu’ils soient résolus rapidement. Ainsi, au lieu de tout faire manuellement ou de perdre votre temps et votre argent, vous pouvez automatiser ces processus à l’aide d’un système SCADA.

Lesystème SC ADA est mis en œuvre avec des objectifs spécifiques. Ainsi, lorsque vous souhaitez le mettre en œuvre dans votre entreprise, déterminez vos besoins et automatisez les processus en conséquence.